自動車メーカーと製品開発(部品開発)を行う中で、『最悪条件を想定した設計』、『最悪条件の検証』がとても重要でした。

この考え方は製品設計にも、現場の製造条件の設定にも共通する考え方です。

『最悪条件の検証』について実際の実施方法について説明します。

最悪条件の検証、2つの考え方

自動車メーカー(もしくはその時の自動車メーカーの技術責任者)はそれぞれで独特な考え方や検証方法を用いますが、まとめると次の2つの方法が主なものになります。

なお、ここでは、エンジンやトランスミッションのような駆動するコンポーネントを製品と称して話を進めます。

検証方法1;実際に最悪の製品を作る

方法

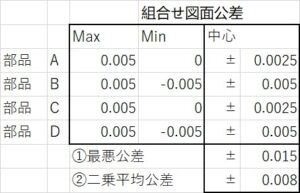

寸法公差が最悪の部品を実際につくり、それらで組立た製品の特性を検証することで、最悪品状態を検証する。

メリット

- 実際の最悪条件で何が起きるかが確認できる。

- 何も不具合が発生しない場合、問題ないことが完全に実証される。

- 複合因子の影響を確認できる。

- 製品特性が数値で表せる場合、特性への影響度が定量化される。

デメリット

- 組合せが多すぎる

複数部品の組合せの場合、組合せによって最悪条件が複数ある場合、無数の組合せが発生する。

例えば、AとBという部品のはめ合いがあるとき、最悪にきついはめ合いと、最悪にゆるいはめ合い両方を検証しなければならない。部品点数が増えるとその組合せは無数となる。 - 最悪条件の部品の作りこむことが不可能な場合がある。

高精度部品の場合、最悪寸法の部品を作ること自体が難しい場合がある。

面粗度も最悪状態の定義が難しい、うねり、筋目の方向など、項目が多数あり、単純に面粗度で規定できない

同様に、素材強度や表面処理状状態の最悪条件の作りこみもほぼ不可能に近い。

組合せを考慮すると、無数の試験パターンが出てくる。

組合せを考慮すると、無数の試験パターンが出てくる。

実際の対応

シミュレーションや、現物のばらつきデータ、原理的/工学的に適切な解説など、あらゆるものを活用して、明確な理由を以て、実際に評価しなければならない組合せを絞り込む必要がある。

どこまで絞り込めるかは、開発者の技量・知見や顧客説得力など包括的な能力を必要とする。

検証方法2;使用不可能になるまで条件を悪化させてみる。

方法

寸法を変更していき、破損、使用不可になる条件を確認する。

目に見える著しい変化が発生するところまで、部品の寸法を変更させて、大きな変化が表れるまで検証する。

『どれくらいずらせば』『どういう事象が起こるか』を確認する。

メリット

故障モードを実際に確認できる。(1の試験では故障しない場合は壊れた時の状態を確認できない)

最悪寸法公差の破損に対する安全率が実際に確認できる。

検証方法1の試験よりも、通常簡単にできる

破損限界の検証に有効。

デメリット

特性評価には向かない。

複合因子の影響を見れない。

実際の対応

組立た実施の製品で確認するのは一般的な方法だが、内容によってはテストピースなど簡易試験で実施する場合もある。

試験をしてみると、想定していた壊れ方と違うなど新たな知見が得られることも多い。

最悪条件の検証を実際にやっていこう

検証方法1の様な活動は、大きな労働力が要る。一方で一度実施すれば、製品の特性にかなり精通できるようになります。

検証方法2については、設計だけでなく、製造現場でも応用が可能です。

例えば、製造装置類の管理幅は長年の経験や過去の経緯で設定されており、その管理幅から逸脱した際、どこまで逸脱したら何が起きるかをよくわかっていない場合も多い。

また、経験上理解していても、データや写真が残っていない場合もある。

従って重要な要素や管理項目だけでいいので、あえて異常状態にしたら何が起こるか確認しておき、そのデータや、状況写真を記録しておくと良いです。

これらの最悪条件のデータは自動車メーカーに要求されて、受動的に実施することが多いですが、機会を活用して試験データを追加できるように資料を整理したり、同様の重要部品・工程があればついでに検証データを取っておくことなどが有効となります。

考え方を理解し実践しているデータを持つということは、以下のような効果があります。

- 顧客やQS/TS監査で、ストロングポイントとしてアピールできる。

- 実際の品質検証で使える。

- 本当に不具合で、同様の検証が必要となった時、スムーズに対処できる。

- それらの蓄積が更に品質向上に貢献し、独自のノウハウとして体系化されていく。

- これらに対応する技術者をものづくりに精通した技術者の育成に有効

(検証方法1の試験内容絞り込みの計画立案や顧客説明ができるような技術者の育成が期待できる)

様々な業界で活用できる考え方です。参考にしてください。

次のブログ= 人間心理 最悪想定がよい?楽観思考がよい?