3Dプリンターの記事があったので紹介します。

CASEによって自動車業界の大きな変化が訪れることについて以前述べました。

この3Dプリンタの存在も、別の切り口から自動車産業に大きな影響を与えます。

これについて説明します。

日経産業新聞より『日産、重いEVを3Dプリンターで軽く』

日経新聞より一部抜粋

日産、重いEVを3Dプリンターで軽く

2021年4月8日 NIKKEI BUSINESS DAILY 日経産業新聞

日産自動車が3Dプリンターを使った車製造を急いでいる。脱炭素の流れのなかで車の電動化に伴い重くなる車両を軽くする必要に迫られているからだ。先行する欧州メーカーは試作だけでなく、市販車への活用を始めている。

3Dプリンターを使った加工は「アディティブ・マニュファクチャリング(AM)」と呼ばれる。

試作段階では従来のものづくりの常識を覆す成果が上がっている。エンジン部品のシリンダーヘッドでは従来3カ月かかった試作を2週間に短縮。軸部品では6割の軽量化に成功した。14のパーツを1つにまとめて加工することで、工程数を7割減らし、製造コストが半減した部品もある。

ドイツ勢など海外メーカーは先行している。独BMWは18年からスポーツカーなど量産車で3Dプリンター製部品を採用。20年にはAM専用に試作や研究拠点も開設した。独ポルシェもピストンやギアボックスに活用を進めている。

現状の3Dプリンタの活用

3Dプリンタの良さは金型が不要なことです。

しかし、お値段はお高めというのが今までの状況でした。

部品の3DのCADモデルから生産できます。

その部品1個だけ生産する時、あまり手間がかからない(1個でも10個でも1個制作あたりの時間が変わらない)という良さがあります。

そのため、開発途中のプロトタイプの制作に使われることが多いです。

また、複雑な形状を任意に制作できることから、特殊な部品を制作することにのみ使われていました。

ニュースなどで、かなりもてはやされてきた感のある3Dプリンタですが、3Dプリンタでしかできない特殊用途で使うことが多く、大量生産には、一般的に使われていないのが実態です。

しかし、このニュースでは、少量ではありますが量産ベースの車両生産に使い始めるということなので、驚きです。

軽量化という付加価値を付けるためとはいえ価格的にも商用ベースになってきたということでしょう。

そして、生産が開始すれば、償却がはじまり、生産で積み上げられた経験・データは、更に生産性を向上させていくことでしょう。

どちらにしても、日本以外では既に始まっていることですから、出遅れて始まったということでしょうか。

金型産業への影響

実は3Dプリンタの活用が進むことは、日本の製造業へのインパクトが大きいことなのです。

ほとんどの工業製品は金型で制作されます。樹脂や金属の各部品は金型を使って制作するのが一般的です。

切削加工で作られているように見える部品も元の形状は切削する部分を減らすために金型で成型されたものがほとんどです。

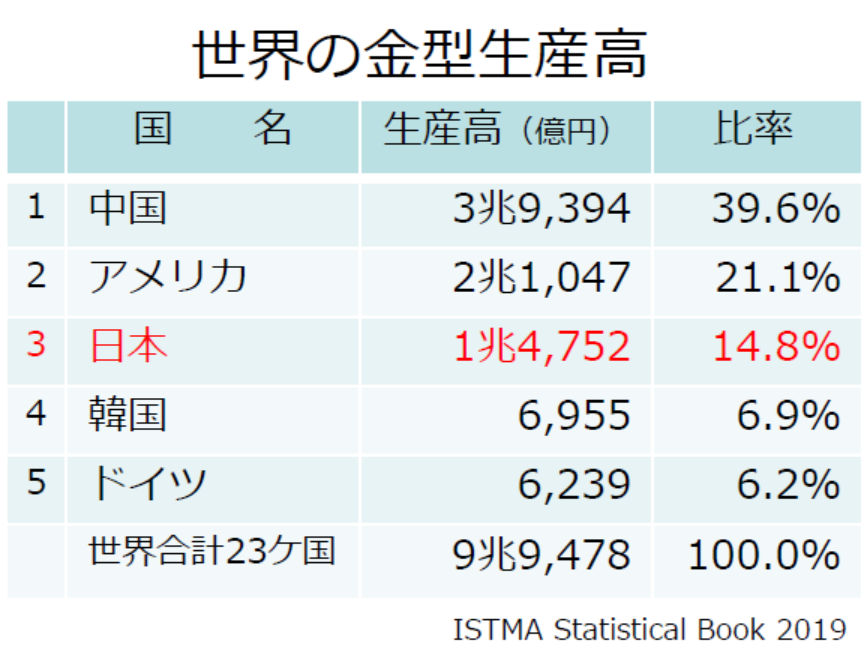

そして、この金型ですが日本の技術は世界一と言われています。

その肝はすり合わせ技術です。

近年、金型技術のノウハウが広く知られる様になってきて、中国や韓国からの金型供給が増加しています。

それが金型コストの低下に繋がり、更にこういった国からの供給が増加してきています。

それでも、金型は日本の主要なものづくり産業のひとつであることは変わりません。

現在生産量としては世界第3位です。

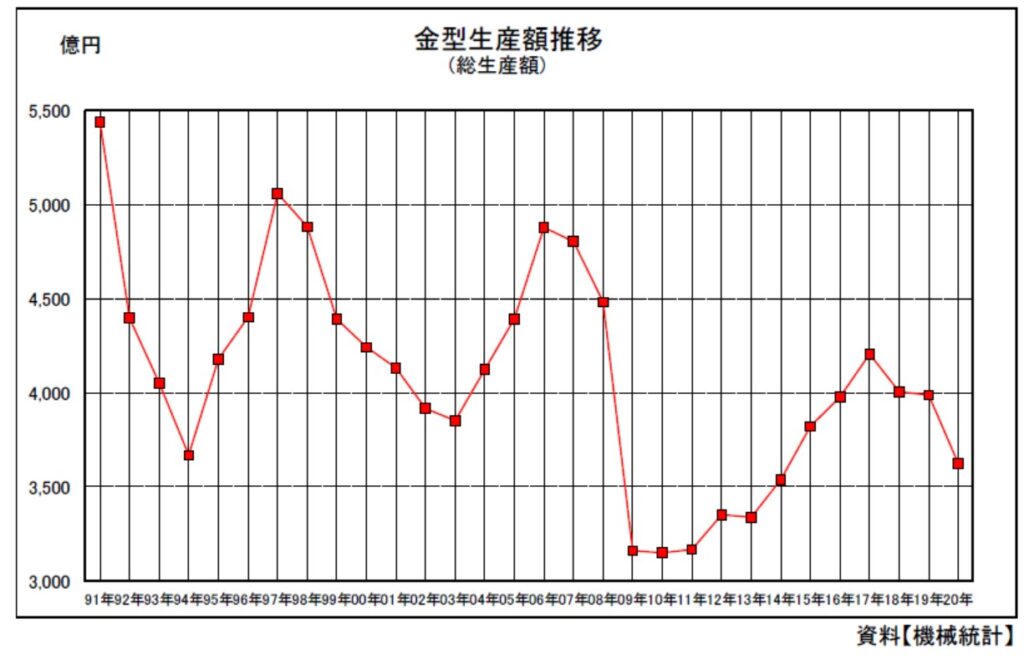

生産量としては、リーマンショックで急激に落ち込んだ後、生産量を戻してきましたが、当時の最盛期には届かず、近年鈍化しているのが現状になります。

ポイント

一般社団法人日本金型工業会ホームページ

機械統計データ(経済産業省)より

3Dプリンタで制作する『軽量化に特化した特殊な形状』は、金型でつくることができません。

そして大量に同じものを安価に生産するのに金型は向いています。

つまり将来的に、

- 自動車の生産が減少する。

- 多様化社会で画一的なものが避けられ少量多品種の生産が増える

- 軽量化やデザインの面から金型で生産できない形状の部品が増える。

こういう状況化において、3Dプリンタでのものづくりが金型にとって変わるということになります。

3Dプリンタで産業が変化する

3Dプリンタの生産技術については日本は出遅れていると言われています。

例えば、金属粉末積層造形装置の生産シェアはドイツ企業2社で半分以上を占め、更に残りも欧州企業で独占されています。

このような状況は日本の金型産業が日本のものづくりの強みであったことが背景にあるかもしれません。

3Dプリンタの席巻はまさに、ディスラプター(創造的破壊者)となります。

3Dプリンタは金型のようなレベルのものづくりノウハウは要求されず、設備を購入すれば同じデータからどこでも同一品質のものが作れます

この特徴は、金型業界だけでなく、多くの部品メーカー影響を与えることでしょう。

『金型メーカー+成型メーカー』で部品を制作していたのが、3Dプリンタでの生産に撮って変わる場合、金型だけでなく、成型設備・成型ノウハウも不要になってしまいます。

この記事の結びでは、『AMのような生産技術の蓄積は、新興勢にマネできない既存メーカーの競争力につながる。』とあります。

しかし、私は少し違う印象を持っています。

生産技術的なノウハウはあまり必要なく、新興国で生産しようが、日本で生産しようが、3Dプリンタの性能に依存するのではないかと考えます。

更に3Dプリンタにより自動車部品の設計自由度は飛躍的に高まり、製品のデザインに関してもアイデア勝負になっていくと考えます。

ここで言いたいのは、

『3Dプリンタが一般化する時代の到来を見据え、何に着目し、どの技術分野を磨いていくべきなのか、知恵の出しどころである。』

ということです。

金型業界も何に生き残りをかけるのか、新しい付加価値のある次世代の金型技術はあるのか、もしくはどのように業界をシフトさせていくのか?

このようにものづくりに関しても、大きな時代の変化が想定されています。

この点について、今後もウォッチしリポートしていきます。